I ripari delle macchine devono essere marcati CE?

Sempre più frequentemente i fabbricanti di macchine acquistano le protezioni perimetrali da aziende specializzate nella loro produzione.

L’allegato V della direttiva macchine 2006/42/CE elenca tra i componenti di sicurezza anche i ripari:

7. Ripari e dispositivi di protezione destinati a proteggere le persone esposte contro le parti mobili coinvolte nel processo di lavorazione delle macchine.

Quindi le protezioni perimetrali acquistate dai fabbricanti di macchine dovranno essere marcate CE ai sensi della direttiva macchine come componenti di sicurezza?

Si ricorda che la definizione di “componente di sicurezza” della direttiva 2006/42/CE recita (articolo 2, lettera c):

«componente di sicurezza»: componente

- destinato ad espletare una funzione di sicurezza,

- immesso sul mercato separatamente,

- il cui guasto e/o malfunzionamento, mette a repentaglio la sicurezza delle persone, e

- che non è indispensabile per lo scopo per cui è stata progettata la macchina o che per tale funzione può essere sostituito con altri componenti.

La guida all’applicazione della direttiva macchine fornisce utili chiarimenti in merito:

§411 Safety fences as safety component under the Machinery Directive 2006/42/EC

[…] Taking into account the nature of a safety fence regarding its function as a safety component, the fence can in principle fulfil its protective role only as an integral whole. Regarding the meaning of the “safety function”, to be fulfilled by a safety fence, it is the manner and intention when a safety fence is placed on the market. […]

Scenario 1: Safety fences for whose design and construction the machinery manufacturer has planning responsibility

If a safety fence is constructed precisely in accordance with specifications from a machinery manufacturer for a particular machine, either by a third party or by the manufacturer itself, for example from individual safety fence components, and placed on the market together with said machine, it is not a safety component within the meaning of the Machinery Directive. The safety fence must be deemed a component or part of the machine, and is placed on the market together with the machine as a single unit. […]

Scenario 2: Safety fences for whose design and construction the fence manufacturer has planning responsibility

Safety fences which are designed, constructed and placed on the market separately as complete items by fence manufacturers shall be regarded as safety components within the meaning of the Machinery Directive and must therefore bear the CE marking, and an EC Declaration of Conformity (DoC) and user instructions (in the appropriate language) must be issued and enclosed with them. […]

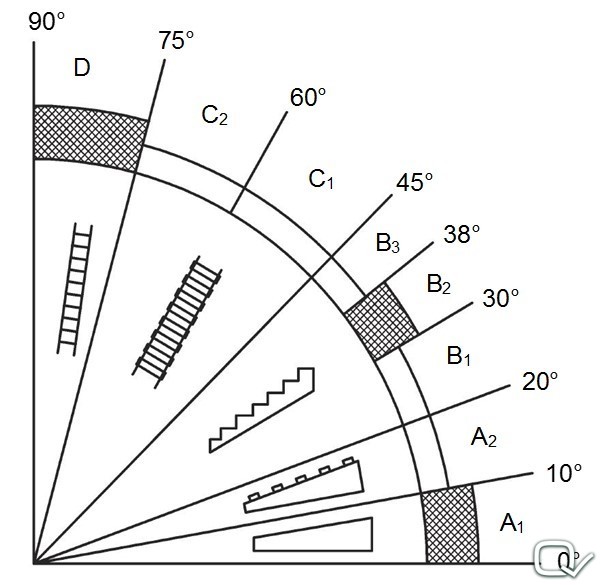

Scenario 3: Individual components of safety fences and combinations of individual components without any safety function

Individual components/elements of safety fences which are supplied separately are simple components, but not safety components, because they cannot as such (that is, on their own) ensure any safety function. No CE marking shall be affixed to such components. […]

Quindi le protezioni perimetrali dovranno essere fornite marcate CE ed accompagnate da una dichiarazione CE di conformità solamente nel caso in cui vengano immesse sul mercato separatamente.

I ripari delle macchine devono essere marcati CE? Leggi tutto »